フェノールホルムアルデヒド

ベルギー生まれのアメリカ人化学者であるレオヘンドリックベーケランドがフェノールホルムアルデヒド熱硬化性樹脂の特許を申請し、最終的に商標名ベークライトで知られるようになったとき、多くの人々が近代プラスチック産業の始まりを1907年に遡ります。フェノール樹脂としても知られている、フェノール-ホルムアルデヒドポリマーは、商品化された最初の完全合成ポリマーでした。成形品はもはや最も重要な用途ではありませんが、接着剤としての使用により、熱硬化性ポリマーの総生産量のほぼ半分を占めています。

フェノール樹脂を使った実験は、実際にはベーケランドの研究よりも先に進んでいます。1872年、ドイツの化学者アドルフフォンバイヤーは、三官能性フェノールと二官能性ホルムアルデヒドを縮合し、その後数十年でバイヤーの学生であるヴェルナークレーバーグと他の化学者は製品を調査しましたが、アモルファス樹脂製品を結晶化して特徴付けることができなかったため、反応を追求できませんでした。1907年に最初の合成樹脂を製造するために縮合反応を制御することに成功したのはベーケランドでした。Baekelandは、樹脂が溶解性のある可溶性の状態(Aステージ)にある間に反応を停止できました。この状態では、溶剤に溶解し、フィラーや補強材と混合して、使用可能なプラスチックにします。次に、レゾールと呼ばれるこの段階の樹脂をBステージに持ち込み、ほとんど不溶性で不溶性ですが、熱で軟化させて金型で最終形状にすることができました。完全に硬化した熱硬化ステージはCステージでした。1911年にベーケランドのGeneral Bakelite Companyが米国ニュージャージー州パースアンボイで事業を開始し、その後すぐに多くの企業がベークライトプラスチック製品を使用していました。すぐに溶解して熱で軟化する、非常に可燃性の高い材料であるセルロイドによって事実上独占されているプラスチック市場で、ベークライトは不溶性および不融性にすることができるため、すぐに受け入れられました。さらに、熱硬化性製品は、かなりの量の不活性成分を許容するため、木粉、綿の群れ、アスベスト、および刻んだ布などのさまざまなフィラーを組み込むことによって変更できます。その優れた絶縁特性により、この樹脂はラジオ用のソケット、ノブ、およびダイヤルになり、自動車の電気システムに使用されました。

フェノール-ホルムアルデヒドポリマーの製造には2つの方法が使用されます。1つでは、水溶液中の塩基触媒の存在下で過剰のホルムアルデヒドをフェノールと反応させて、フェノール環にCH 2 OH基が結合した低分子量プレポリマーであるレゾールを生成する。加熱すると、レゾールはさらに凝縮し、水とホルムアルデヒドが失われて、熱硬化性ネットワークポリマーが生成されます。もう1つの方法は、酸触媒を使用してホルムアルデヒドを過剰のフェノールと反応させ、ノボラックと呼ばれるプレポリマーを生成することです。ノボラックは、分子量がはるかに低く、依然として熱可塑性であることを除いて、ポリマーに似ています。ネットワークポリマーへの硬化は、より多くのホルムアルデヒド、またはより一般的には、加熱時に分解してホルムアルデヒドに分解する化合物を添加することによって達成されます。

フェノール-ホルムアルデヒドポリマーは、木材のフェノール様リグニン成分と化学結合を形成するため、合板やパーティクルボード用の優れた木材接着剤になります。実際、木材接着剤はこれらのポリマーの最大の市場です。重合中の副反応の結果、ポリマーの色は暗くなります。それらの色は頻繁に木を汚すので、それらはインテリア装飾パネルに適していません。それらは、その優れた耐湿性のために、外部合板に最適な接着剤です。

フェノール樹脂は、常に繊維またはフレークで強化されており、電気コネクタやアプライアンスのハンドルなどの耐熱性のある物体に成形されます。

尿素ホルムアルデヒドポリマー

尿素-ホルムアルデヒドポリマーから作られた樹脂は、1920年代に接着剤やバインダーに商業的に使用され始めました。それらは、レゾールとほとんど同じ方法で処理されます(つまり、過剰なホルムアルデヒドを使用します)。フェノール樹脂と同様に、ポリマーは木材の接着剤として使用されますが、色が明るいため、内装の合板や装飾パネルに適しています。ただし、耐久性は低く、屋外での使用に十分な耐候性がありません。

尿素-ホルムアルデヒドポリマーは、しわや収縮への耐性を向上させるために繊維を処理するためにも使用され、コーティングの表面硬度を向上させるためにアルキドペイントとブレンドされます。

メラミン-ホルムアルデヒドポリマー

これらのコンパウンドは、処理と用途において尿素-ホルムアルデヒド樹脂に似ています。さらに、硬度と耐水性が高いため、装飾食器や、Formica Corporationによって開発され、Formicaの商標名で販売されている卓上およびカウンタートップ製品の製造に適しています。

メラミンベースのポリマーはまた、焼き付けられた表面コーティングシステムにおける架橋剤として広く使用されてきた。そのため、自動車のトップコートや、家電製品や金属家具の仕上げなど、多くの産業用途に使用されています。しかし、これらのコーティングの主成分であるホルムアルデヒドの放出が制限されているため、コーティングへの使用は減少しています。

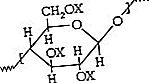

セルロース

セルロース(C 6 H 7 O 2 [OH] 3)は、グルコース単位の繰り返しで構成される天然のポリマーです。その天然の状態(ネイティブセルロースとして知られています)は、綿、亜麻、麻、カポック、サイザル麻、ジュート、およびラミーのように、長い間商業用繊維として収穫されてきました。セルロースは、リグニンと呼ばれる複雑なネットワークポリマーと組み合わせて構成される木材で、一般的な建築材料です。紙も天然セルロースから製造されています。線状ポリマーですが、セルロースは熱硬化性です。つまり、化学的な分解を引き起こさずに熱や溶剤で緩めることができない、永久的な結合構造を形成します。その熱硬化性の振る舞いは、セルロース分子間に存在する強い双極性引力から生じ、相互結合したネットワークポリマーと同様の特性を与えます。

19世紀には、木材セルロースをリグニンから化学的に分離し、セルロースを再生して元の組成に戻し、繊維(レーヨン)とプラスチック(セロファン)の両方として使用する方法が開発されました。セルロースのエステルおよびエーテル誘導体も開発され、繊維およびプラスチックとして使用された。最も重要な化合物は、硝酸セルロース(ニトロセルロース、セルロイド化)および酢酸セルロース(以前は酢酸レーヨンとして知られていましたが、現在は単に酢酸として知られています)です。これらの化学誘導体は両方ともセルロース構造に基づいていました

X は硝酸塩の場合はNO 2で、酢酸塩の場合はCOCH 3です。