焙煎、製錬、変換

銅およびその他の価値のある金属(金や銀など)を含む濃縮液が製造されたら、次のステップは不純物元素を除去することです。古いプロセスでは、5〜10%の水を含む濃縮物は、最初に、炉床または流動床タイプの円筒形の耐火物が内張りされた炉で焙煎されます。濃縮物がロースターに供給されると、熱風によって約590°C(1,100°F)に加熱されます。ヒ素、水銀、一部の硫黄などの揮発性不純物は追い出され、硫黄は二酸化硫黄として除去されます。残っているのは、精錬に十分なほど低い硫黄の割合を含む酸化生成物です。これは伝統的に反射炉または電気アーク炉で行われ、その中に濃縮物が適切な量のフラックス(通常はシリカ、場合によっては石灰岩)とともに供給されます。これらは、燃焼した燃料または電流によって1,230〜1,300°C(2,250〜2,370°F)の温度まで加熱され、炉の下部にある溶融池に沈殿する人工の硫化銅鉄が生成されます。マットとして知られている硫化物材料は、特定のプロセスに応じて、45〜70%の銅を含みます。鉄脈のほとんどを含む脈石鉱物と酸化不純物は、フラックスと反応し、マットの上にスラグの軽い流動層を形成します。硫黄などの揮発性不純物の一定の割合が酸化され、プロセスガスストリームに残ります。

銀処理:銅精鉱から

硫化銅精鉱の製錬と変換により、存在する銀の97〜99%を含む「ブリスター」銅が生成されます。

。

上記の従来の2段階プロセスは、大部分が新しいフラッシュまたはバス製錬プロセスに置き換えられています。これらは、1パーセント未満の水を含む乾燥濃縮物から始まり、フラックスとともに、酸素または酸素富化空気の送風によって炉内で接触します。鉄と硫黄は酸化され、これらの発熱反応によって生成された熱は、精鉱を液体のマットとスラグに精錬するのに十分です。精鉱の組成に応じて、反射的または電気アーク製錬で必要とされるように、自発的に、すなわち補助燃料を使用せずに製錬を行うことが可能です。燃料の消費を削減することに加えて、新しいプロセスは比較的少量のガスを生成します。これは二酸化硫黄が多く、硫酸の生成に適しています。新しい製錬所は、供給原料に含まれる硫黄の90%以上を捕捉するように設計されています。

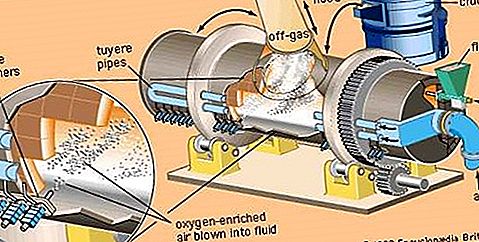

不純物元素を多く含むスラグをマットから取り除いた後、変換プロセスで残りの鉄と硫黄を取り除きます。コンバーターは、通常直径約4メートルの円筒形の鋼鉄製のシェルで、耐火れんがが付いています。マット、フラックス、および銅スクラップを(温度を制御するために)チャージした後、転炉を回転させて羽口を溶融浴に浸します。次に、空気または酸素富化空気を羽口から流体に吹き込みます。鉄と硫黄は酸化物に変換され、ガスストリームまたはスラグ(後者は残りの値を回復するためにリサイクルされます)のいずれかで除去され、98.5〜99.5パーセントの銅と最大0.8パーセントの酸素を含む「ブリスター」銅が残ります。 。スラグをスキミングし、ブリスター銅を注ぐために、コンバーターが回転します。

回転式コンバーターでの液体マットの変換はバッチ操作ですが、新しい連続プロセスは、製錬で使用されるものと同様の固定式の炉を利用します。連続システムには、変換中に通常生成されるガス状および粒子状の排出を減らすという利点があります。

最後のステップは、ブリスター銅を精錬して硫黄と酸素をさらに低いレベルに減らすことです。この酸化還元プロセスは通常、最終的な製錬所の製品が電解精製に必要な銅の99.5%のレベルに確実に到達するように、別の炉で実行されます。この時点で、銅は陽極に鋳造され、その形状と重量は特定の電解精製所によって決まります。

浸出

時々、精錬(または一般に知られているように乾式冶金)、浸出、または湿式冶金に優先して採用され、より低い温度で行われるため、二酸化硫黄の発生がなくなります。ただし、環境を保護するために処理する必要がある廃液や残留物があります。湿式製錬プロセスでは、鉱石または精鉱は、銅を溶解し、脈石(およびしばしば貴金属)の残留物を残す浸出液(多くの場合、硫酸)と密接に接触します。いくつかの非常に複雑なさまざまなシステムを使用して、銅ミネラルを浸出液と接触させ、残留物を洗浄および濾過し、最後に溶液を精製して溶解した鉄やその他の不純物を除去します。有機溶媒を使用した溶媒抽出は、浸出液の精製や、溶解した銅を少量に濃縮する場合に非常に重要です。非常に希薄な溶液からの銅は、以前は鉄くずのセメンテーションによって回収されていました。これにより、通常は製錬所に戻される中間製品が生成されました。一方、現代の溶媒抽出は、比較的低品位の鉱石でさえも浸透する酸に富む溶液が、電解精製のために十分に濃縮できる溶液を生成することができるいくつかの手順をもたらしました。

![ルート-タカヒラ協定日米[1908] ルート-タカヒラ協定日米[1908]](https://images.thetopknowledge.com/img/politics-law-government/4/root-takahira-agreement-united-states-japan-1908.jpg)